Тормозные диски играют ключевую роль в работе тормозной системы автомобиля, обеспечивая эффективное замедление и остановку транспортного средства. Когда водитель нажимает на педаль тормоза, усилие передаётся на тормозной суппорт, который прижимает тормозные колодки к диску. Трение замедляет вращение диска и способствует остановке автомобиля, преобразуя кинетическую энергию в тепло.

В этой статье мы расскажем:

- Что такое ротор тормозного диска;

- Из каких материалов делают диски;

- Зачем дискам нужна перфорация и слотирование.

В конце дадим рекомендации по замене дисков.

Конструкция

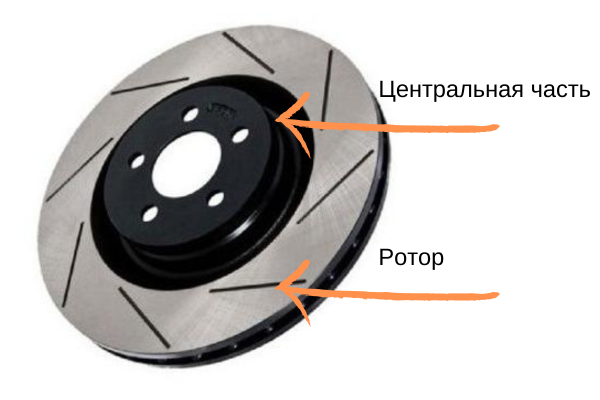

Тормозной диск автомобиля состоит из двух компонентов: центральной части, которая крепится к ступице, и ротора — рабочего полотна.

Ротор — это кольцевая поверхность диска, к которой прижимаются тормозные колодки во время торможения. Это самая крупная и массивная часть тормозного диска. Чаще всего его делают из чугуна благодаря его отличным характеристикам трения и долговечности.

Центральная часть диска — это основа, к которой прикреплён ротор. Эта часть непосредственно устанавливается на ступицу колеса и играет важную роль в предотвращении передачи тепла от ротора к подшипникам колеса, не давая им перегреваться.

Материалы

В массовом производстве центральная часть диска часто изготавливается из чугуна и представляет собой единое целое с ротором. В гоночных автомобилях или высокопроизводительных моделях центральная часть диска может быть отдельным элементом и изготавливаться из таких материалов, как алюминиевые и титановые сплавы, композитные материалы или керамика. Преимущество чугунных дисков в том, что они прочные, медленно изнашиваются, имеют высокие тормозные свойства, высокую теплоемкость и их недорого производить. Однако они самые тяжелые из всех. Диски из алюминия весят на треть меньше, а из карбон-керамики — меньше вполовину.

Алюминиевые тормозные диски имеют меньшую плотность и повышенную теплопроводность, по сравнению с чугунными. Они прочные, легкие и износостойкие. Однако коэффициент трения у них меньше, чем у чугунных дисков, а, значит, меньше сопротивление при контакте с колодками, что может привести к увеличению тормозного пути или снижению общей эффективности торможения. Поэтому с алюминиевыми дисками часто приходится использовать специальные составы тормозных колодок, что может повысить стоимость обслуживания.

Сплавы титана используются в тормозных дисках гоночных автомобилей. Титан — легкий прочный металл, поэтому титановые диски более устойчивы к коррозии, высоким температурам и весят на треть меньше чугунных дисков тех же геометрических размеров. Впрочем, и у них есть недостатки: такие диски относительно быстро изнашиваются.

Диски из композитных материалов, например, карбон-керамические, тоже в основном устанавливают на гоночные автомобили высокого класса. Такие диски легкие, не пылят, меньше изнашиваются, обладают высоким коэффициентом трения и выдерживают высокие температуры. Их главный недостаток — высокая цена.

Перечислили топ-13 неисправностей тормозных дисков в отдельной статье.

Читать →

Вентиляция

Диски могут быть вентилируемыми и невентилируемыми. Вентилируемые диски чаще ставят на мощные автомобили, в которых тормозная система подвергается высоким нагрузкам, и вентиляция помогает диску быстрее охлаждаться.

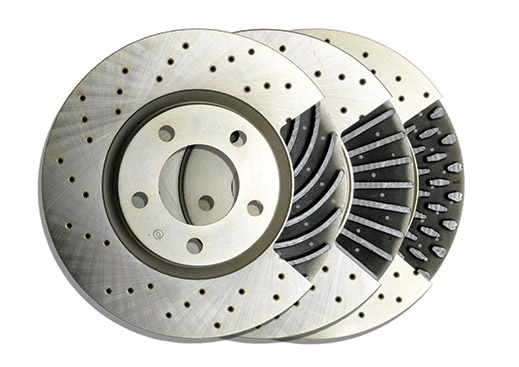

В вентилируемом диске между двух поверхностей располагаются полости — от центра диска к краям ротора. По ним проходят потоки воздуха, которые отводят тепло от нагретого ротора в окружающую среду. Вентиляция бывает с прямыми лопастями, с изогнутыми и с патентованной технологией австралийской компании DBA — лапкой кенгуру.

Дизайн ротора

Роторы бывают сплошные, перфорированные и слотированные. Перфорация и слоты увеличивают коэффициент трения диска и отводят от ротора грязь, влагу и продукты трения колодки.

Сплошной ротор — это цельная металлическая поверхность. В перфорированных дисках в роторе просверливают отверстия. Перфорация бывает сквозной, когда отверстие проходит ротор насквозь, и заглубленной, когда отверстия имеют выход лишь с одной стороны. Сквозная перфорация делает диск более хрупким и повышает риск появлений трещин, но она эффективно охлаждает ротор. Углубленная перфорация не ослабляет ротор, но отводит тепло не так быстро.

В слотированных дисках на поверхности ротора делают пазы, которые также удаляют рабочие газы, грязь и влагу, но не уменьшают прочность, так как слоты нанесены лишь на поверхность ротора.

Спаянный и разборный диск

Центральная часть может быть спаяна с ротором или быть отдельной частью. В гоночных автомобилях диск спаян и сделан из алюминия, титана, композитных материалов или керамики. В обычных автомобилях диск спаянный и изготавливается из алюминия или чугуна.

Когда менять тормозные диски

Диски рекомендуется менять каждые 100-150 тысяч километров, а проверять 10 000 километров. При осмотре следует убедиться, что на диске нет ржавчины, выбоин, канав и вмятин, диск не треснул, нет горячих точек и глазирования. В противном случае диск следует очистить, проточить или заменить на новый.

О том, когда менять тормозную жидкость, писали в отдельной статье.

Читать →

Простой подбор тормозных колодок и дисков

Купить тормозные колодки и диски в AUTO3N можно в два клика. Выберите подходящие запчасти по производителю, VIN коду или марке и модели автомобиля, а мы доставим покупку в любую точку России.

В каталог